Ein Beispiel für Schüttgutprodukte, die von der Röntgeninspektion profitieren

Ein Beispiel für Schüttgutprodukte, die von der Röntgeninspektion profitierenHeutzutage sehen die meisten Unternehmensrichtlinien zur Lebensmittelsicherheit die Erkennung von Fremdkörpern in Lebensmitteln nach dem Verpacken vor. Auf diese Weise ist die Sicherheit für den Verbraucher umfassend gewährleistet. In manchen Branchen, in denen Verunreinigungen durch die Landwirtschaft verursacht werden, kann dies jedoch zu aufwendigen Sortierverfahren von Hand, Ausschuss und sogar Lieferverzögerungen führen. Aus diesem Grund wird die Röntgeninspektion von Schüttgütern zur Erkennung von metallischen und nichtmetallischen Verunreinigungen vor dem Verpacken immer beliebter. Die Konstruktion dieser Röntgengeräte ist zudem eine logische Weiterentwicklung des Röntgens von Verpackungen mit neuen Überlegungen zu Röntgensicherheit, Reinigung und Minimierung von Ausschussmaterial. Einige Unternehmen aus der Lebensmittelbranche, die sich heute für das Röntgen von losen Produkten entscheiden, verarbeiten Nüsse, Samen, Obst und Gemüse.

Die Röntgeninspektion ergänzt andere Sortierverfahren und schafft somit Mehrwert

CASSEL Inspection XD45-H1-BULK X-ray

CASSEL Inspection XD45-H1-BULK X-ray(Produktfluss von oben links nach unten rechts)

Viele Jahre lang haben Lebensmittelunternehmen bei der Verarbeitung von losen Produkten auf Magnete, Siebe, Schwerkraft und Metalldetektoren gesetzt, um Fremdkörper von den Feldern und den Ernteverfahren auszusortieren. Diese Verfahren funktionierten nach dem Prinzip „Top oder Flop“ und konnten in der Regel nur größere Verunreinigungen vor allem aus Metall erkennen. Aus diesem Grund gewannen präzisere optische Hochgeschwindigkeitssortieranlagen an Beliebtheit, da diese Dinge aufspüren konnten, die anders aussahen als die Lebensmittel. Sortieranlagen sind jedoch sehr teuer und lassen sich „überlisten“, wenn eine Verunreinigung den Lebensmitteln ähnlich sieht oder bei der Untersuchung unter einer zu dicken Schicht verborgen ist. Deshalb und weil immer strengere Kundenstandards zu erfüllen waren, begannen Lebensmittelunternehmen, über den Einsatz von Röntgeninspektion am Ende des Produktionsprozesses nachzudenken. Ob sich damit wohl die kleinen, feinen und meist nicht-metallischen Fremdkörper finden ließen, die andere Systeme übersehen? Die Ergebnisse waren überraschend gut und machten es selbst für die anspruchsvollsten Lebensmittelunternehmen möglich, ihren Kunden die Ware schneller und sauberer zu liefern, die so Zeit und Geld sparten. In vielen Fällen konnte damit auch auf die mühsame und langwierige Kontrolle von Hand, zu der es keine Alternative gab, verzichtet werden.

Die Grundbestandteile eines Röntgensystems für Schüttgut

Ein X-ray Gerät für Schüttgüter verfügt über sechs Hauptelemente, die Sie verstehen und beurteilen sollten, bevor Sie das für Ihren Betrieb am besten geeignete System erwerben.

- Prüfbreite und Röntgenleistung

- Design und Flexibilität des Einlauftrichters

- Dosiervorrichtung für Schüttgüter

- Aufbau des Prüftunnels mit Führungsschienen

- Röntgenprüfsoftware

- Mehrspuriges Auswurfsystem

Einlauftrichter und Dosierführung

Einlauftrichter und DosierführungDa die Röntgeninspektion bei einer gleichmäßigen Produktdichte am zuverlässigsten funktioniert, müssen Röntgenanlagen für Schüttgüter mit einer Produktdosiervorrichtung ausgestattet sein. In der Regel besteht diese aus einem Gleitschieber, den ein Techniker während der Installation auf die ideale Produkthöhe für eine bestimmte Bandgeschwindigkeit einstellt. Der Einstellbereich sollte zwischen 10 und 100 mm liegen, um eine möglichst breite Palette von Anwendungen abzudecken.

Sobald sich ein gleichmäßiger Produktstrom im Prüftunnel befindet, halten für die Ihre Produkte ausgelegten Führungsschienen diesen auf dem Band, solange er unter dem Röntgenstrahl durchläuft. Röntgenbild-„Streifen“ werden kontinuierlich von der Gerätesoftware verarbeitet, um Fremdkörper zu erkennen und auszusortieren. Alle Zugangstüren zu diesem Bereich sind mit Sicherheitsschlössern zu versehen. Außerdem ist auf Strahlenschutz zu achten, damit es bei laufendem Betrieb nicht zu einer Streuung der Röntgenstrahlen außerhalb des Einlauf- oder Auswurfbereichs kommt. Zur Erleichterung der Reinigung und des Bandwechsels sollten die Führungsschienen und das Förderband werkzeuglos ausgebaut werden können.

Inspektionstunnel und Führungsschienen

Inspektionstunnel und FührungsschienenDa Verunreinigungen unterschiedlich dicht, scharf und unter mehreren Produktlagen verborgen sein können, sind zur Durchführung der Erkennung mehrere Bildverarbeitungsalgorithmen zu verwenden. Die XIA Röntgensoftware von CASSEL wurde in den letzten 10-15 Jahren entwickelt und verfügt über mehr als 40 Algorithmen zur Prüfung nahezu jedes Produkts. Bei der Prüfung von Schüttgütern werden Kontrastveränderungen aufgrund lokaler Dichteänderungen ausgewertet und anhand ihrer Größe und/oder Form gefiltert, um fehlerhafte Erkennungen auszuschließen.

Zur Minimierung von Ausschuss und Abfall sollte das System das Schüttgut schließlich in mehreren Bahnen über eine Produktweiche kontrollieren, die nur einen Teil des Bandinhalts aussortiert, wenn eine Verunreinigung gefunden wird. Mechanische Weichen können auf einer Breite von 75 bis 100 mm zum Einsatz kommen. Für eine noch feinere Kontrolle gibt es auch Auswurf mit Luftdruck, mit denen die Ausschussbreite sich zum Teil auf <10 mm begrenzen lässt.

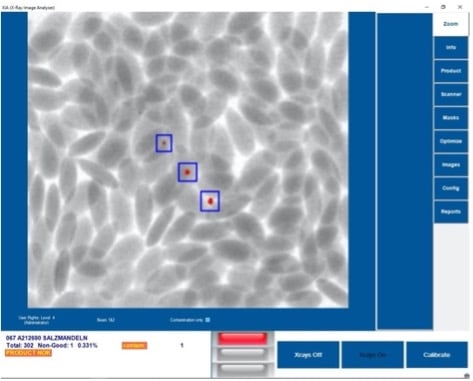

Software-Schnittstelle (während der Produktion)

Software-Schnittstelle (während der Produktion) Mehrspuriges Auswurfsystem (mit pneumatisch betätigten Klappen)

Mehrspuriges Auswurfsystem (mit pneumatisch betätigten Klappen)Detektionsleistung und Kompromisse

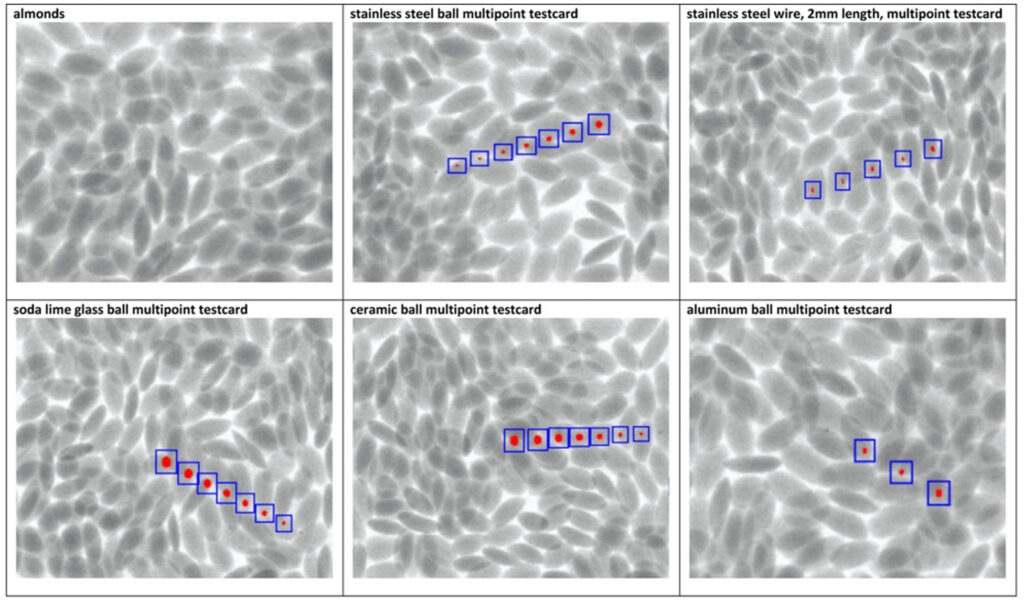

Keine zwei Röntgenanwendungen für lose Produkte sind gleich, daher verwenden wir zur Erläuterung des möglichen Leistungsumfangs ein Beispiel – Mandeln. Mandeln haben eine Schüttdichte von etwa 0,55 kg/l und eine einzelne Mandel ist etwa 6 mm groß, wenn sie flach auf dem Förderband liegt. Nun stellt sich die Frage, welche Arten und Größen von Verunreinigungen in mehreren Lagen von Mandeln bei typischen Durchsatzraten erkannt werden können.

Zur Veranschaulichung dieses Praxisbeispiels verwenden wir das XD45-H1-BULK-System, das eine maximale Prüfbreite von 446 mm bietet. Wir gehen davon aus, dass das Band mit einer mäßigen Geschwindigkeit von 46 m/min läuft. In der folgenden Tabelle sind die Erkennungsbereiche in Abhängigkeit der Produkthöhe (und des Gerätedurchsatzes) aufgeführt. Die Erkennung von Edelstahl ist am einfachsten/besten und variiert nicht, die Erkennung von anderen nichtmetallischen Materialien ist jedoch schwieriger und kann je nach Produktdicke Abweichungen aufweisen. Hierbei ist anzumerken, dass die meisten Metalle außer Aluminium eine ähnliche Dichte wie Edelstahl haben und somit auch leicht zu erkennen sind.

Mit dieser Prüfbreite, dieser Bandgeschwindigkeit und einer angemessenen Produktdicke (24 bis 36 mm) auf dem Förderband ist sichergestellt, dass der Durchsatz die Anforderungen der Lebensmittelbranche problemlos erfüllt.

| Lagenhöhe | Durchsatz | Edelstahl-kugel | Kalk- Natron-Glaskugel | Durchmesser Draht aus rostfreiem Stahl (2 mm lang) | Keramik-Kugel | Aluminum- Kugel |

| Zwei Lagen (12 mm) | 8100 kg/hr | 1.2 mm | 2.5 mm | 0.8 mm | 2.5 mm | 3.0 mm |

| Vier Lagen (24 mm) | 16200 kg/hr | 1.2 mm | 2.5 mm | 0.8 mm | 3.0 mm | 4.0 mm |

| Sechs Lagen (36 mm) | 24300 kg/hr | 1.2 mm | 3.0 mm | 0.8 mm | 4.0 mm | 5.0 mm |

| Acht Lagen (48 mm) | 32400 kg/hr | 1.2 mm | 3.5 mm | 0.8 mm | 5.0 mm | 5.0 mm |

Bilder von Edelstahl, Kalk-Natron-Glas, Keramik und Aluminium, die in Mandeln erkannt werden

Bilder von Edelstahl, Kalk-Natron-Glas, Keramik und Aluminium, die in Mandeln erkannt werdenBei diesem Beispiel sind ein paar Punkte zu beachten:

- Die maximale Röntgenleistung des XD45-H1-BULK (80 kV/6 mA oder 480 W) stellt sicher, dass die Produkthöhe nicht zu niedrig sein muss, um den Durchsatz nicht zu begrenzen.

- Die Röntgenleistung wird automatisch so eingestellt, dass sie das Produkt durchdringt, ohne den, um die Erkennung von weniger dichten Materialien nicht zu beeinträchtigen.

- Weniger dichte Produkte mit geringeren Durchsatzanforderungen können von den kleineren Modellen XD25-L1-BULK und XD35-L1-BULK mit weniger Leistung geprüft werden.

Natürlich ist dies nur ein Anwendungsbeispiel für eine Größe eines Röntgensystems. Die Ingenieure von CASSEL Inspection können mit Ihnen an Ihrer Anwendung arbeiten, um das für Ihre Zwecke am besten geeignete System zu installieren und zu testen.

Man glaubt, was man sieht

In den letzten zehn Jahren hat sich die X-ray Inspektion von verpackten Produkten in zahlreichen Anwendungen durchgesetzt, gilt als das Produktinspektionssegment mit dem schnellsten Wachstum und genießt eine hohe Akzeptanz bei den Kunden. Die Röntgeninspektion von losen Produkten kommt jedoch erst seit Kurzem in einer Reihe von Anwendungen zum Einsatz, daher wird ihr Nutzen noch nicht vollumfänglich verstanden und gewürdigt. Der Hauptgrund für ihre Anwendung ist jedoch, dass ältere Prüf- und Sortierverfahren möglicherweise nicht mehr ausreichen, um Ihren Kunden ein qualitativ hochwertiges, sauberes Produkt zu liefern. In vielen Fällen kann Röntgenstrahlung Fremdkörper erkennen, die von anderen Technologien übersehen werden.

Wenn Sie sich für diese Möglichkeit interessieren, kann CASSEL Inspection eine umfassende Anwendungsevaluierung für Sie durchführen und Ihnen die zu erwartenden Detektions- und Durchsatzraten aufzeigen. Außerdem können Sie auch eine detaillierte Beschreibung der zahlreichen einzigartigen Konstruktionsdetails der XD BULK-Produktreihe erhalten, welche die Bedienung, Wartung und Instandhaltung so einfach machen. Was spricht also dagegen, von Ihren älteren Prüfverfahren auf ein neues, hochmodernes Röntgeninspektionsgerät umzusteigen?

Kontaktieren Sie CASSEL Inspection noch heute, um mehr darüber zu erfahren, wie wir Ihr Produkt, Ihre Anlagen und Ihre Kunden schützen können.