Auswirkungen von Lebensmittelkontaminationen auf Marken

Die Sicherheit der Verbraucher ist der Grundstein für jede starke Marke und jedes führende Unternehmen. Die Verbraucher erwarten nicht nur, dass Lebensmittel und Getränke sicher sind, sie verlassen sich auch darauf, dass die Unternehmen, die diese Produkte verarbeiten und verpacken, für Qualität und Sicherheit sorgen. Das bedeutet, dass physische Verunreinigungen in Form von Fremdkörpern in der Produktion erkannt und vor dem Versand entfernt werden müssen.

Für die Herstellung und den Verkauf von Lebensmitteln ist es heute von entscheidender Bedeutung, dass Sie genau wissen, wie Sie Produktinspektionssysteme spezifizieren, auswählen und einsetzen, um Ihre Qualitätspolitik und damit Ihre Kunden optimal zu unterstützen.

Diese umfassende Seite und dieses Nachschlagewerk bieten einen umfassenden Überblick darüber, wie sich Probleme der Lebensmittelsicherheit auf Marken auswirken können und welche Schritte Marken unternehmen können, um physische Verunreinigungen in Lebensmitteln und Getränken zu reduzieren und zu beseitigen.

Inhaltsübersicht

- Warum ist der Schutz vor physikalischen Lebensmittelverunreinigungen für Marken wichtig?

- Was ist Lebensmittelsicherheit?

- Eine Zusammenfassung von Statistiken und Beispielen zur Lebensmittelsicherheit

- Lebensmittelsicherheit im Überblick: Die Grundsätze des HACCP-Konzepts

- Überblick über die globalen Standards der Lebensmittelsicherheit

- Wie Marken das Risiko physikalischer Verunreinigungen minimieren können

- Bewährte Praktiken bei der Auditierung und Archivierung von Daten

- Wie Marken die Sicherheit, Integrität, Konsistenz und Qualität von Lebensmitteln und Getränken schützen können

- Wichtige Erkenntnisse über Markenreputation und Produktsicherheit

Auswirkungen von Lebensmittelkontaminationen auf Marken (2023)

Warum ist der Schutz vor Fremdkörpern in Lebensmitteln für Marken so wichtig?

Der Schutz der Verbraucher steht zwar an erster Stelle, aber die Schaffung einer Kultur der Lebensmittelsicherheit schützt auch das Unternehmen selbst.

Produktrückrufe sind sehr teuer, und die Kosten für die Schädigung des Rufs der Marke und den Verlust künftiger Umsätze können unkalkulierbar sein.

Um verpackte Waren in der Lebensmittel- und Getränkeindustrie erfolgreich vor physischen Verunreinigungen zu schützen, erstellen Unternehmen Richtlinien, die auf staatlichen oder branchenspezifischen Normen und Vorschriften basieren.

- Diese Richtlinien beruhen auf der Auswahl der optimalen Detektionstechnologie, um die wahrscheinlichsten Gefahren auf kosteneffiziente Weise zu beseitigen.

- Durch Audits und Datenarchivierung stellen sie die laufende Einhaltung der Vorschriften sicher.

- In einigen Fällen haben Einzelhändler, die den Verbraucher beliefern, ihre eigenen detaillierten Verhaltensregeln entwickelt, die von den Herstellern als Geschäftsbedingung eingehalten werden müssen.

Der Schutz vor physischer Verunreinigung von Lebensmitteln ist wirtschaftlich sinnvoll und beginnt mit einem Verständnis der Lebensmittelsicherheit.

Was ist Lebensmittelsicherheit?

Lebensmittelsicherheit bezieht sich auf die Bedingungen und Praktiken, die die Handhabung, Zubereitung und Lagerung von Lebensmitteln beschreiben, um die Qualität zu erhalten und physische Verunreinigungen und durch Lebensmittel übertragene Krankheiten zu verhindern.

Es liegt im Interesse aller, sicherzustellen, dass die gekauften Lebensmittel sicher zu verzehren und frei von unbeabsichtigten Verunreinigungen sind, die Krankheiten oder Verletzungen verursachen könnten. Die Programme zur Lebensmittelsicherheit sind also eine Art öffentlich-private Partnerschaft. Auf der öffentlichen Seite überwacht beispielsweise der Food Safety Inspection Service des US-Landwirtschaftsministeriums die Fleisch- und Geflügelproduktion, und die US-Lebensmittel- und Arzneimittelbehörde (FDA) die Produktion von Lebensmitteln und verarbeiteten Lebensmitteln.

Auf privater Seite entwickeln Lebensmittel- und Getränkehersteller Programme zur Lebensmittelsicherheit, die eine Kontamination der Lebensmittelversorgung verhindern sollen. Sie halten sich an hygienische Verarbeitungsprotokolle und wenden verschiedene Methoden an, um mögliche Verunreinigungen so früh wie möglich im Produktionsprozess zu erkennen und zu beseitigen. Aus diesem Grund variieren die Regeln und Vorschriften, die diese Programme regeln, je nach Standort und hergestelltem Produkt oder angebotener Dienstleistung.

Viele Ursachen für die Kontamination von Lebensmitteln sind krankheitsbedingt - bakterielle Infektionen mit Salmonellen, Listerien, E. coli oder Botulinum oder das Vorhandensein des Hepatitis-A-Virus. Physische Verunreinigungen können jedoch aus einer Vielzahl von Quellen stammen. In den letzten zehn Jahren wurden Rückrufe durch folgende Funde ausgelöst

- Teile von Hartplastik

- Knochensplitter

- Stücke von lebensmittelechtem Gummi

- Stücke von Metall

Auch Glas, Stein und andere Gegenstände können ein gefährliches Kontaminationsrisiko darstellen.

Eine Zusammenfassung von Statistiken und Beispielen zur Lebensmittelsicherheit

Nach Angaben der Weltgesundheitsorganisation verursachen unsichere Lebensmittel mehr als 200 verschiedene Krankheiten - einige davon sind leicht, andere tödlich. In den USA erkrankt nach Angaben des Centers for Disease Control jedes Jahr etwa 1 von 6 Amerikanern an verunreinigten Lebensmitteln oder Getränken. Die jährlichen Kosten für lebensmittelbedingte Krankheiten und Verunreinigungen durch Fremdkörper gehen in den USA in die Milliarden.

- Von 2013 bis 2019 stiegen die Rückrufe von Fleisch und Geflügel - in der Regel die gefährlichsten - um 85 %.

- Im Jahr 2022 gab die FDA mehr als 400 Rückrufe für Lebensmittel und Lebensmittelprodukte heraus; 24 Prozent dieser Rückrufe waren auf Verunreinigungen mit Fremdkörpern zurückzuführen.

- Nach den vorläufigen Zahlen der FDA aus dem Jahr 2023 waren Fremdkörper die Hauptursache für Rückrufe, die 65,5 % der Gesamtzahl der zurückgerufenen Einheiten ausmachten.

Für Lebensmittel- und Getränkemarken reicht ein einziger Rückruf aus, um dauerhaften Schaden anzurichten.

Zu den in den letzten zehn Jahren zurückgerufenen Produkten gehören:

- Fleisch (Rind- oder Schweinefleisch)

- Geflügel (Huhn oder Truthahn)

- verzehrfertige Salate

- Rohes Mehl

- Backwarenmischungen

- Gemüse

- Gefrorene Beeren

- Weichkäse aus Rohmilch

- Zubereiteter Käsedip

- Gekühlter Keksteig

- Soja-Nussbutter

- Eier

Lebensmittelsicherheit im Überblick: Die Grundsätze des HACCP-Konzepts

Das HACCP-Konzept (Hazard Analysis and Critical Control Points) ist ein systematischer Ansatz zur Gefahrenerkennung, Risikobewertung und

-kontrolle. Es hat seinen Ursprung in den 1960er Jahren, als die US National Aeronautics and Space Administration (NASA), die Pillsbury Company und die U.S. Army Laboratories zusammenarbeiteten, um sichere Lebensmittel für bevorstehende Weltraumexpeditionen zu gewährleisten.

In den frühen 1970er Jahren führte ein Sicherheitsvorfall mit Babynahrung, die bei Pillsbury hergestellt wurde, dazu, dass das Unternehmen ein sicheres Produktsicherheitssystem einführte, um die Wahrscheinlichkeit eines weiteren Produktrückrufs zu minimieren. Pillsbury arbeitete daraufhin mit der US-Lebensmittel- und Arzneimittelbehörde zusammen, um die ersten Schulungskurse zu entwickeln und zu veranstalten, in denen die Hersteller in diesem neuen Qualitätsrahmen geschult wurden. Seitdem sind die sieben grundlegenden HACCP-Prinzipien zur Basis internationaler Lebensmittelsicherheitsrichtlinien und -vorschriften auf der ganzen Welt geworden:

- Durchführen einer Gefahrenanalyse

- Bestimmung der kritischen Kontrollpunkte (CCPs)

- Festlegung der kritischen Grenzwerte

- Auswahl der Überwachungsverfahren

- Entwurf von Abhilfemaßnahmen

- Erstellung von Überprüfungsverfahren

- Einführung von Aufzeichnungs- und Dokumentationsverfahren

Um dies anhand eines Beispiels zu erläutern, wollen wir uns ansehen, wie diese Grundsätze bei einem hypothetischen Hersteller von verpackten Cerealien anzuwenden sind.

Muster HACCP-Analyse

| HACCP Schritt | Prozess und mögliche Schlussfolgerungen | |

| Durchführen einer Gefahrenanalyse | Achten Sie auf die Inhaltsstoffe, den Produktionsprozess und die Art der Verpackung. Metallgegenstände sind am häufigsten und können nicht zu 100 % ausgeschlossen werden. | |

|

Bestimmen Sie die kritischen Kontrollpunkte (CCPs) |

Metallverunreinigungen sind auf vielen Stufen des Prozesses möglich. Um Ausschuss/Nacharbeit zu reduzieren, sollten Sie sie während der Produktion sowie am Ende der Linie nach dem Verpacken Kontrollen durchführen. | |

| Definieren Sie kritische Grenzen | Je nach Technologie und Risiko muss ein Metallvolumen von >= 2 mm kontrolliert werden. Strengere Grenzwerte hängen von der Art des Produkts, dem Detektionssystem und den Kosten ab, könnten aber zu einer höheren Anzahl von Fehlauswürfen führen. Drei Arten von Metallen werden üblicherweise getestet: Eisenmetalle (Eisen), Nichteisenmetalle (Messing, Kupfer, Aluminium und andere) und rostfreier Stahl (Fe, Nfe und SS). | |

| Auswahl der Überwachungsverfahren | Installieren Sie einen Freifall-Metalldetektor unmittelbar nach dem Formen/Backen von losem Getreide. Aufgrund der Verpackung (es werden einige metallisierte Folien verwendet) wird am Ende der Linie eine Röntgeninspektion durchgeführt, um sicherzustellen, dass sich keine Verunreinigungen in einem Beutel/Karton befinden. | |

| Definition von Korrekturmaßnahmen | Produkt mit zufälligen Verunreinigungen vernichten. Wenn zu viele Produkte in Folge ausgeworfen werden, ist die Produktion zu unterbrechen, um die Ursache zu ermitteln. Zudem sollte, wenn möglich, die jüngste Produktion unter Quarantäne gestellt werden, um sie erneut zu prüfen/zu entsorgen. | |

| Prüfverfahren erstellen | Richten Sie einen Prozess für Online-Audits mit Fe-, Nfe- und SS-Proben ein, die Sie als Grenzwerte definieren. Führen Sie Audits zu Beginn der Produktion und einmal pro Stunde durch. Wenn ein Audit fehlschlägt, überprüfen Sie die Produktion seit dem letzten erfolgreichen Audit erneut oder entsorgen Sie sie. | |

| Einführung von Verfahren zur Aufzeichnung und Dokumentation | Richten Sie ein System zur Erfassung von CCP-Daten ein und verwenden Sie, falls vorhanden, integrierte HACCP-Berichte. Wenn möglich, verwenden Sie auch integrierte Software für die Zeitplanung, Durchführung und Aufzeichnung von Audits. Speichern Sie die Daten in regelmäßigen Abständen auf einem Server, um sie bei Bedarf analysieren zu können. |

Überblick über die weltweiten Standards für Lebensmittelsicherheit

Das HACCP-Konzept bildet den Kern zahlreicher Lebensmittelsicherheitsnormen auf der ganzen Welt. Diese Normen reichen von allgemeinen Leitfäden bis hin zu äußerst detaillierten Spezifikationen, die von Normungsgremien, Behörden, Industrie, Lebensmittelherstellern und Einzelhändlern erstellt wurden. Die Anforderungen können je nach Region, Lebensmittelprodukt/Verpackung und Hersteller variieren.

Es ist wichtig zu wissen, welche Normen für Ihre Produktionslinien gelten und wie der Lieferant Ihrer Metalldetektoren oder Röntgensysteme Ihnen helfen kann, diese zu erfüllen. Idealerweise geschieht dies vor dem Kauf, damit Sie nicht gezwungen sind, nicht konforme Systeme nachzurüsten oder zu ersetzen.

Beachten Sie, dass es weltweit viele gewerbliche Ausbilder und Auditoren gibt, die Ihnen dabei helfen können, die richtigen Standards auf die bestmögliche Weise zu erfüllen. Wenn Sie Hilfe benötigen, kann CASSEL Inspection Sie unterstützen.

Wie Marken das Risiko physikalischer Verunreinigungen minimieren können

Bewährte Verfahren verlangen von den Unternehmen die Annahme eines formellen Aktionsplans, der anerkennt, dass Lebensmittelqualität und Lebensmittelsicherheit Hand in Hand gehen. Dies gewährleistet eine konsequente Umsetzung und bietet einen Rahmen für kontinuierlichen Erfolg. Ein Plan zur Gewährleistung der Lebensmittelsicherheit und zum Schutz des Markenrufs umfasst in der Regel die folgenden Elemente:

- Kenntnis der Lebensmittelsicherheitsstandards, die für Ihre Produktionslinien gelten

- Kontrolle der Verpackungsqualität, um sicherzustellen, dass das Produkt nicht mit Verunreinigungen in Kontakt kommt, die die Qualität oder Sicherheit beeinträchtigen könnten

- Rückverfolgung der Einhaltung von Standards

- Sichtkontrolle

- Hygiene und Wartung von Lebensmittelwaagen

- Einsatz von Kontrollwaagen zur Überprüfung

Zusätzlich zu den oben genannten Maßnahmen zur Lebensmittelsicherheit sind Geräte zur Erkennung von Fremdkörpern von entscheidender Bedeutung, um die Sicherheit von Lebensmitteln und Getränken zu gewährleisten und die kostspieligen negativen Folgen eines Produktrückrufs zu vermeiden. Die Sichtkontrolle reicht nicht aus, um alle Arten von Fremdkörpern zu erkennen, zumal eine Kontamination an so vielen Berührungspunkten während des Produktionsprozesses auftreten kann.

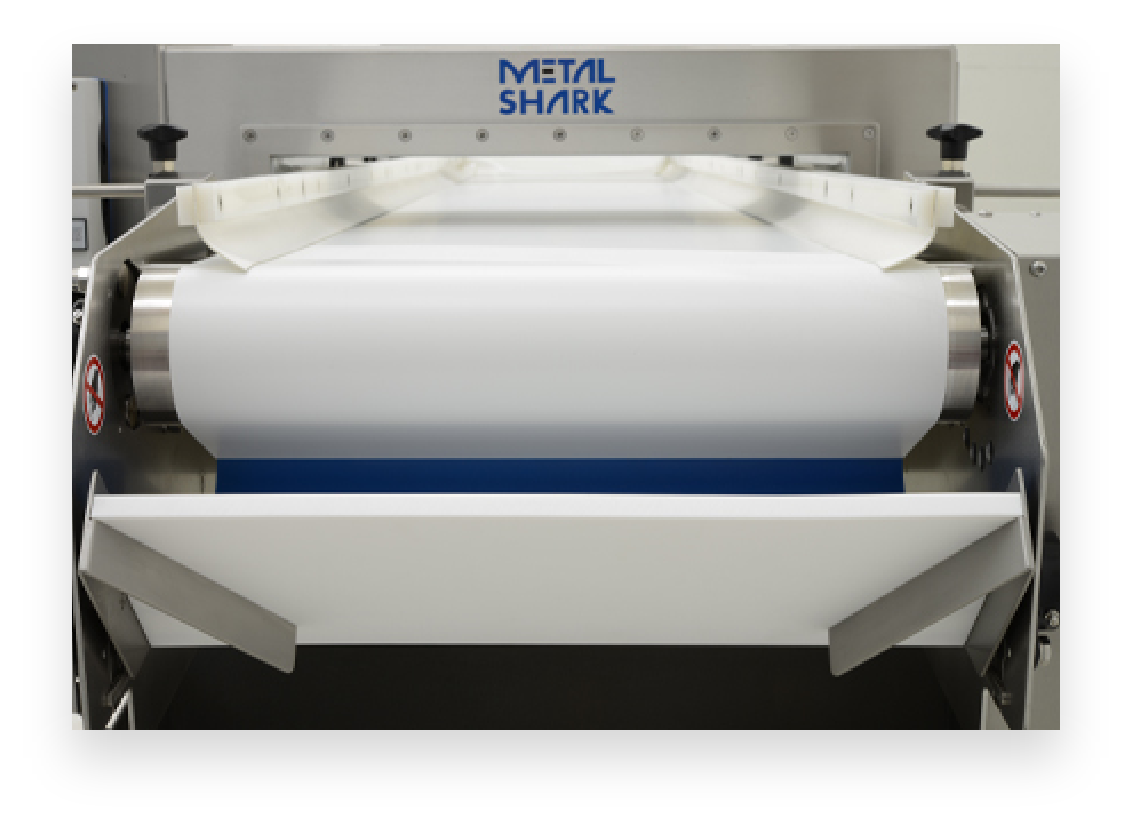

Metalldetektoren und Röntgeninspektionssysteme sind die gängigsten CCPs für physische Verunreinigungen. Diese Geräte nutzen die neueste Technologie und Automatisierung, um effektiv und kostengünstig die Arbeit zu erledigen, die Menschen nicht leisten können. Metalldetektoren können eisenhaltige und nicht eisenhaltige Metalle sowie rostfreien Stahl erkennen. Die Röntgeninspektion kann metallische Fremdkörper, aber auch Glas, Stein und einige Kunststoffe erkennen.

Metalldetektoren und Röntgenprüfgeräte verwenden sehr unterschiedliche Technologien zum Auffinden von Fremdkörpern, so dass die Wahl der richtigen Lösung unter anderem von folgenden Faktoren abhängt:

- Eigenschaften des Lebensmittels

- Mögliche Arten von Verunreinigungen

- Zu erkennende Mindestgröße und andere von Ihnen festgelegte Kontrollgrenzen

- Wahrscheinlichkeit der Erkennung

- Wo in der Produktionslinie wird die CCP installiert?

Welche Art der physikalischen Kontaminationserkennung sollten Sie also verwenden?

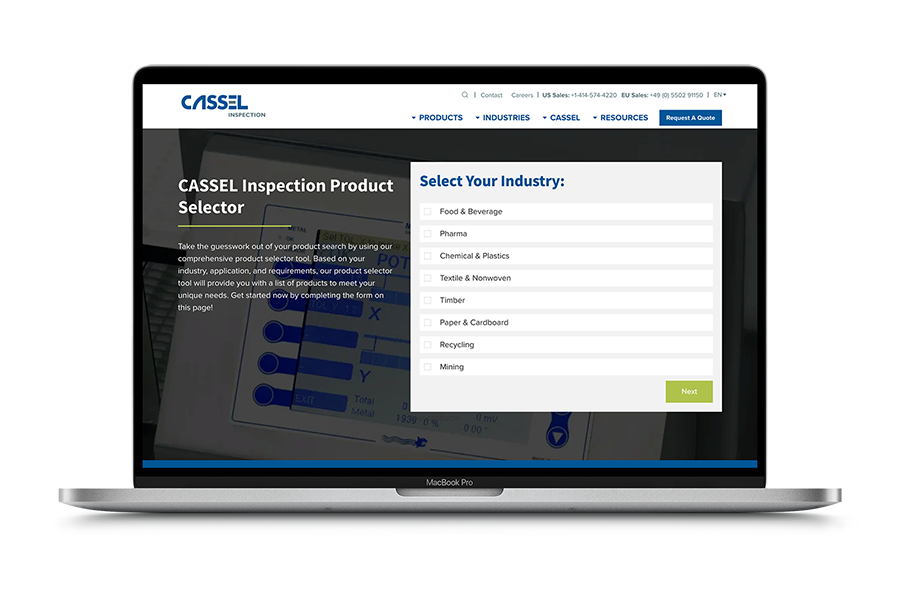

Bei so vielen Faktoren, die zu berücksichtigen sind, kann Ihnen das Produktauswahl-Tool von CASSEL Inspection helfen, die richtige Entscheidung zu treffen.

Im Zweifelsfall sollten Sie mit Ihrem Produktprüfungsanbieter zusammenarbeiten, um Tests mit beiden Technologien durchzuführen und die Leistung zu vergleichen. Prüfen Sie auch die gesamten Lebenszykluskosten. Dann können Sie eine fundierte Entscheidung treffen. Beachten Sie, dass einige hochwertige Einzelhändler/Kunden für den ultimativen Markenschutz den Einsatz der Röntgeninspektion verlangen.

Vielfältige Programme zur Lebensmittelsicherheit, die Risiken mindern, kosten Geld. Aber die Kosten für die Prävention überwiegen bei weitem die vielfältigen, schwerwiegenden Folgen von Lebensmittelrückrufen:

- Unmittelbare direkte Kosten im Zusammenhang mit dem Rückruf, einschließlich Abhilfemaßnahmen und Umsatzeinbußen

- Schädigung des Unternehmens und des Rufs der Marke

- Vertrauensverlust bei Verbrauchern und Kunden in der Lieferkette, der zu zukünftigen Umsatzeinbußen führen kann

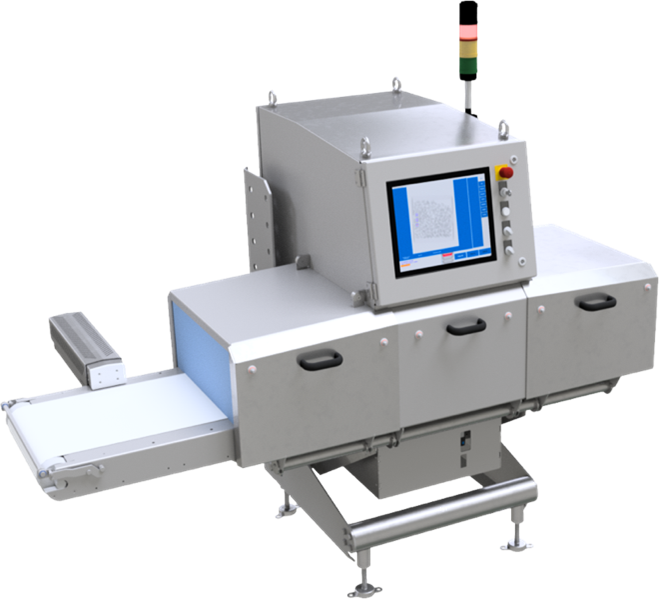

Wie Röntgeninspektion bei der Erkennung von physikalischen Verunreinigungen helfen kann

Die Röntgeninspektion ist heute in der Lebensmittel- und Getränkeindustrie weltweit gängige Praxis. Sie ist eine sichere und effektive Methode zur Erkennung physikalischer Verunreinigungen, von Metallen bis hin zu Glas, Keramik und dichten Kunststoffen. Röntgeninspektionsgeräte können Objekte in verpackten Lebensmitteln auch dann erkennen, wenn die Verpackung selbst metallisierte Filme oder Folien enthält, die bei einem Metalldetektor falsche Messwerte verursachen können.

Zusätzlich zum Schutz der Lebensmittelsicherheit kann die Röntgeninspektion auch bestätigen:

- Genauigkeit des Füllstands

- Ausreichende Rundheit des Produkts

- Ausreichende Anzahl der Produkte

- Reifegrad (bei einigen Produkten)

Wie Metalldetektion bei der Erkennung physikalischer Verunreinigungen helfen kann

Metalldetektoren für die Lebensmittel- und Getränkeindustrie bieten Vorteile, die über die Entdeckung von Fremdkörpern während der Produktion hinausgehen:

- Die Geschwindigkeit und Genauigkeit der automatischen Erkennung kann Sichtkontrollen überflüssig machen.

- Die Metalldetektoren von CASSEL Inspection schlagen sofort Alarm und schleusen kontaminierte Produkte aus, damit die Produktionslinien weiterlaufen können.

- Das Vorhandensein hoher Konzentrationen von Mikrometallen kann als Frühwarnung vor drohenden Problemen in der Produktionsanlage dienen und eine Wartung oder Reparatur ermöglichen, bevor es zu einem Ausfall kommt.

- CASSEL Detektoren für die Lebensmittelindustrie erfüllen die IFS, BRG und FSMA Standards.

Bewährte Praktiken bei der Prüfung und Archivierung von Daten

Selbst die präzisesten Sicherheitssysteme funktionieren nicht immer korrekt. Sie können falsch eingestellt sein, die Bedingungen für die Inspektion können sich ändern, oder die Hardware kann sich verschlechtern, aber noch keinen Alarm auslösen.

Um den langfristigen Betrieb zu gewährleisten, müssen die CCPs regelmäßig überprüft werden. Dies erfordert regelmäßige Tests über den ganzen Tag verteilt, wobei alle Standardkontaminanten verwendet werden müssen, um eine 100%ige Erkennung zu gewährleisten.

CASSEL Inspection setzt in seiner Metalldetektions- und Röntgeninspektionssoftware einen Performance Validation System (PVS)-Test ein, um eine korrekte Prüfung zu unterstützen. Diese Software kann so eingestellt werden, dass ein Bediener gewarnt wird, wenn eine Prüfung erforderlich ist, die Prüfergebnisse angezeigt werden und eine Zusammenfassung der Daten automatisch als Prüfprotokoll gespeichert wird. Sie schlägt auch Alarm, wenn ein Audit fehlschlägt und ein technisches Eingreifen erforderlich ist.

Doch was passiert, wenn ein CCP vor einer vermuteten Kontamination und der anschließenden Untersuchung geändert wird? Wie können Sie sicher sein, dass die Daten immer verfügbar sind?

Der beste Weg, Ihre Inspektionsdaten zu sichern, ist, sie regelmäßig zu archivieren und leicht zugänglich zu machen. Die CASSEL Inspection Sharknet Software macht genau das und mehr. Sie kann statistische Berichte für jeden Zeitraum und für jede Linie erstellen und die Daten in einer SQL-Datenbank speichern, so dass Sie sie selbst abfragen können.

Die Gewährleistung der Lebensmittelsicherheit erfordert mehr als die Installation eines einfachen Metalldetektors. Sie erfordert Überlegung, Sorgfalt, Dokumentation, Analyse und kontinuierliche Verbesserung. Denken Sie daran, dass sich die Technologie zur Erkennung von Fremdkörpern ständig weiterentwickelt, so dass eine Aufrüstung und ein Austausch in regelmäßigen Abständen erforderlich sein kann. Die gute Nachricht ist, dass Ihr Lieferant für die Produktinspektion bereit und in der Lage ist, Ihnen in dieser Hinsicht zu helfen und sicherzustellen, dass alle Standards, die Sie erfüllen müssen, zu angemessenen Kosten erreicht oder übertroffen werden können.

Ein kritischer Punkt: Ein Metalldetektor oder ein Röntgeninspektionssystem an Ihrer Linie zu haben, reicht nicht aus. Vergewissern Sie sich, dass die von Ihnen gewählten CCPs diese kritischen Elemente des HACCP-Konzepts voll unterstützen können.

Die Gewährleistung der Lebensmittelsicherheit erfordert mehr als die Installation eines einfachen Metalldetektors. Sie erfordert Überlegung, Sorgfalt, Dokumentation, Analyse und kontinuierliche Verbesserung. Denken Sie daran, dass sich die Technologie zur Erkennung von Fremdkörpern ständig weiterentwickelt, so dass eine Aufrüstung und ein Austausch in regelmäßigen Abständen erforderlich sein kann. Die gute Nachricht ist, dass Ihr Lieferant für die Produktinspektion bereit und in der Lage ist, Ihnen in dieser Hinsicht zu helfen und sicherzustellen, dass alle Standards, die Sie erfüllen müssen, zu angemessenen Kosten erreicht oder übertroffen werden können.

Lebensmittel- und Getränkemarken tun alles, um den Kunden Qualität und Sicherheit zu bieten. Das bedeutet, dass sie ein mehrstufiges Programm zur Lebensmittelsicherheit entwickeln und die neuesten Hilfsmittel einsetzen, um Produkte, die Anzeichen einer physischen Verunreinigung aufweisen, zu erkennen und sofort zurückzuweisen. Metalldetektoren und/oder Röntgeninspektion sind für den Erfolg entscheidend.

Zusätzlich zu diesen Vorteilen für das Unternehmen schafft die Präsentation zuverlässig sicherer Produkte für die Verbraucher langfristiges Vertrauen in die Marke.

Die Aufrechterhaltung einer gleichbleibenden Qualität spart letztendlich Zeit und Geld und mindert das Risiko durch eine effizientere Verarbeitung und Überwachung.

Wichtige Erkenntnisse über Markenreputation und Produktsicherheit

Um den Ruf Ihrer Marke und die allgemeine Produktsicherheit in der Lebensmittel- und Getränkeindustrie zu schützen, sollten Sie die folgenden wichtigen Punkte beachten:

- Verbraucher und Geschäftskunden erwarten Qualität und Sicherheit.

- Durch den Einsatz der richtigen Metalldetektions- und/oder Röntgeninspektionsgeräte können Sie sicherstellen, dass Sie das Versprechen Ihrer Marke hinsichtlich der Produktsicherheit einhalten können.

- Die Einhaltung bewährter Verfahren zur Lebensmittelsicherheit schützt auch den Ruf Ihrer Marke, indem sie das Risiko eines Produktrückrufs drastisch reduziert.

- Gründliche Inspektion und Erkennung ist eine Investition, die sich auszahlt.

Möchten Sie mehr erfahren? Schauen Sie sich unser Produktauswahl-Tool an, um die richtige Option für Ihre Produktionslinie zu finden, oder fordern Sie ein Angebot an, um sich über ein bestimmtes CASSEL Inspektionsprodukt zu informieren.